Bundan önceki yazımda VSM Mevcut Durum haritalamanın sonuna gelmiş ve gelecek durum haritalama için heyecanlanmaya başlayabileceğimizi söylemiştim. İşte geldik çattık gelecek durum haritasına! Hayal kurup, bu hayalleri Yalın Araçlar ile kağıda dökme faslına!

Kolaygelsin efendim. Dilerseniz başlayalım! Mevcut Durumu Kırmızı yönergelerle anlatmıştım. Gelecek durumu ise yine adım adım ama bu sefer mavi yönergeler ile aktarıyorum.

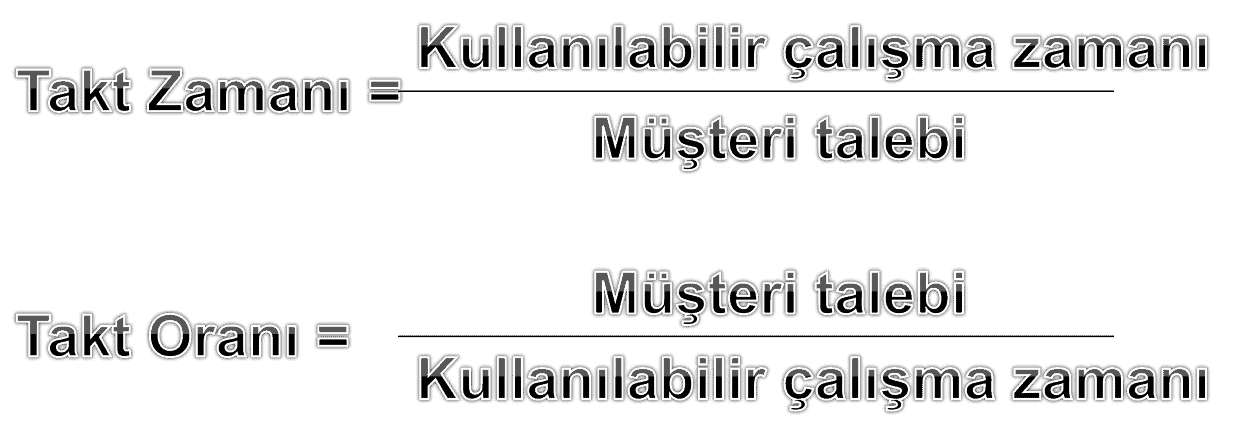

1) TAKT ZAMANINI VEYA TAKT ORANINI HESAPLAYIN

Mevcut durum haritasını çizerken nasıl DEĞERi tanımlayan müşteri ayağından başladıysak; gelecek durumda da aynısını yapıyoruz. Ama bu sefer müşterinin talebini sürekli akış ve tempo mantığını içinde bulunduran ve adı takt zamanı olan bir birim ile şekillendiriyoruz. Takt Zamanını kısaca toplam kullanılabilir zamanının müşteri talebine oranı olarak tanımlayabiliriz. Takt Zamanı’nın birimi ise zaman(sn,dk,sa)/adet olarak belirlenmekte. Daha detaylı bilgi için BURAYA tıklayabilirsiniz. Proses endüstrileri sürekli üretim sahip olduklarından takt zamanı kavramı çok da aşina olunan bir kavram değildir. Bunun yerine Takt Oranı olarak adlandırılan (1/Takt Zamanı) olarak formüle edebileceğimiz ve birim(ton,m,kg,lt)/zaman(sn,dk,sa) olarak boyutlanabilecek bir gösterge kullanılabilir.

Takt zamanına göre üretmek, fabrikayı bir orkestra şefi edasıyla tempolamak, üretimi düzgün ve sürekli kılabilmek ve zamanın ürün ve para bazında nasıl aktığını görebilmeye yarar. Böylece problemler çok daha görünülebilir, çok daha çabuk müdahale edilebilir bir hal alır.

Takt zamanı aslında bir semboldür. Çok fazla ürün çeşitliliğinin olduğu günümüz endüstri koşullarında tek bir ürünün takt zamanını belirlemek imkansızdır. Bunun yerine işletmenin genel temposunu yansıtan ve mevcut durumda belirlenen ürün ailesine has bir takt zamanı ya da takt oranı belirlenmelidir.

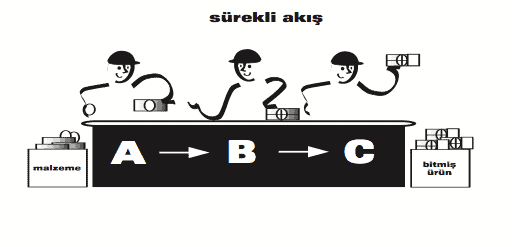

2) SÜREKLİ AKIŞI MÜMKÜN OLAN HER YERE YERLEŞTİRİN

Değer’i tanımladıktan sonra; bu değerin müşteriye ulaşım sürecindeki değer katmayan ve israf olan faaliyetlerini analiz ettiğiniz Değer Akışı kısmını tamamladığınızda ilgili prosesin Sürekli Akış‘a müsait olup olmadığı ortaya net bir şekilde çıkacaktır. Montaj (discrete) endüstrilerde tek parça akış ile hayata geçirilebilecek olan sürekli akış, proses endüstrilerinde farklılık gösterebilir. Proses (continuous) endüstrilerinde zaten sürekli (continuous) bir akış var gibi gözükse de model değişimlerinden veya prosesin doğasından kaynaklı (setup kaybı) akışı bozan birçok etmen olabilir. Her koşulda durumu değerlendirip sürekli akışı kurabilecek bir ortam olup olmadığı mutlaka irdelenmelidir. Aksi halde setup’lar arızalar, fiziksel parti büyüklükleri, ve makina kabiliyetleri gözönüne alınmadan sürekli akış sistemi kurulmaya kalkışılırsa bu üretim planlamanın tüm tahminlerini bozup, Yalın ile ilgili hüsran yaratacak algılara sebep olabilir. Dolayısıyla Sürekli Akışın nereden başlayacağı, nerelerde olacağı çok iyi değerlendirilmelidir. Detayları aşağıdan okuyabilirsiniz.

2.1)MONTAJ HATLARINI SÜREKLİ AKIŞI GÖZETECEK ŞEKİLDE DENGELEYİN

Eğer üretim sisteminiz içerisinde montajı ilgilendiren bir birim varsa burada Yamazumi çalışmalarına başlayın. Zaman etüdü ile Değer Akışını tanımlayın. Takt Zamanının altında kalacak şekilde prosesleri operatörlere eşit şekilde dağıtmaya çalışın. 7 İsrafı burada da gözeterek proseslerdeki süreleri kısaltmaya ve o hatta çalışan operatör sayısını azaltarak işgücünü daha verimli yerlerde kullanmaya odaklanın. Prosesler arası bir üret bir ilet (tek parça akış) mantığı gözetin. İtme ile değil çekme (her proses bir öncekinin müşterisi prensibi) ile çalışmalarını sağlayın.

2.2) MAKİNALARIN ÖZELLİKLERİNİ GÖZETİN

Sürekli Akış yaratmak için makinaların çevrimlerini eşitlemek her zaman çözüm olmayabilir. Proses değişkenliğinin yüksek olduğu üretim birimlerinde takt zamanının altında seyreden bir proses bir sonraki çevrimde takt’ın üzerine çıkabilir. Çoklu proseslerin olduğu sistemlerde karşılaşılan bu tarz bir durum kaygan darboğaz olarak adlandırılır. Kaygan darboğaz üretim çıktı hedeflerinizden oldukça farklı sonuçlarla karşılaşmanıza sebep olabilir. Bunu engellemenin yolu ya standart iş ile sapmaları azalatacak bir ortam yaratmak; ya da tek bir noktayı darboğaz kabul ederek darboğaz prosesin kabiliyetini artırmak olabilir. Ayrıntılı bilgi için Kısıtlar Teorisini incelemek gerekir.

2.3) PARTİ BÜYÜKLÜĞÜNÜ ETKİLEYEN KOŞULLARI ARAŞTIRIN

Montaj hattından farklı bir üretim prosesinin olduğu sistemlerde sürekli akışın tersi olan parti tipi üretime meyil çok daha fazladır. Bunun arkasında yatan faktör eski bir alışkanlık olabilieceği gibi, makinanın fiziksel çalışma koşulları (boya hattı, fırın kondisyonu vs.) da olabilir. Parti tipi üretime meyil ettiren bir diğer koşul ise setup süreleridir. Uzun setup süreleri ister istemez yüksek partilerde üretimi teşvik etmektedir. Dolayısıyla makinaların kullanılabilirlik oranı içerisinde setup sürelerini gözeterek sürekli akışı sağlamayı düşünün.

Uzun setup’ların, dengesiz çevrim zamanlarının ve proses doğasının, sürekli akış kurmayı düşündüğünüz yerde sorunlar yaratacağını unutmayın.

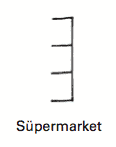

3) SÜREKLİ AKIŞIN OLMADIĞI YERDE SÜPERMARKETLERİ DEVREYE ALIN

Çevrim sürelerinin öncesindeki ve/ya sonrasındaki proses ile çok çok farklı olduğu, setup’ların uzun sürdüğü, üretiminde dalgalanmaların olduğu, prosesinin doğası gereği parti tipi üretim yapmak zorunda kalan makinaların önüne ya da arkasına süpermarket olarak adlandırılan küçük ara stoklar koyun. İlgili prosesin, süpermarketteki eksik ürünü tamamlayarak üretmesini sağlayacak şekilde sistemi kurun. Süpermarketleri çekme sistemi ile çalışacak şekilde tasarlayın. Süpermarketlerde çekme sistemini temin etmek için Kanban‘ları kullanın. Kurduğunuz süpermarket sistemindeki seviyelendirmelerin ve kanban sayılarının setup süreleri, parti büyüklükleri ve proses dalgalanmalarıyla ilişkili olacağını unutmayın.

Önümüzdeki hafta süpermarketlerde kullanılacak Kanban sisteminin nasıl işlediği ile başlayıp, üretimi tek bir noktadan tetikleyen pacemaker prosses mantığını anlatarak VSM Rehberi‘ne devam edeceğim…

Önümüzdeki hafta süpermarketlerde kullanılacak Kanban sisteminin nasıl işlediği ile başlayıp, üretimi tek bir noktadan tetikleyen pacemaker prosses mantığını anlatarak VSM Rehberi‘ne devam edeceğim…

Önceki Yazılar İçin

1- VSM Uygulama Rehberi-1 : Değer Akış Haritalama ile ilgili uygulamaların nasıl yapılacağını anlatan bilgiler adım adım bu yazıda

2- VSM Uygulama Rehberi-2 : Mevcut Durum Çizimine devam

3- VSM Uygulama Rehberi-3 : Mevcut Durum haritalamanın sonu

Haftaya görüşmek üzere

Sevgiler

CY