Buhar makinaları ile kitle üretimini başlatan birinci sanayi devriminden sonra (Endüstri 1.0), Henry Ford’un çalışan verimliliğini işleri küçük parçalara ayırarak artırmayı amaçladığı seri üretim mantığı, ikinci sanayi devrimini (Endüstri 2.0) beraberinde getirdi. Hat Dengeleme kavramının çıkış noktası işte tam da burasıydı.

Frederick Winslow Taylor’un Bilimsel Yönetimin İlkeleri adlı kitabında tüm incelikleri ile anlattığı çalışan verimliliği iyileştirme prensipleri Endüstri Mühendisliğinin ve Yalın Hat Yönetimi’nin temellerini oluşturdu.

İşleri olabilecek en basit parçalara ayırıp bunu çalışanlar arasında dengeli bir şekilde dağıtarak zanaatkarlık becerisini minimize ederken; işlerin tekrarlı yapılması suretiyle üretim hızını maksimize eden bu yöntem, Hat Dengeleme kavramının ve Endüstri 2.0’ın çıkış noktasıydı.

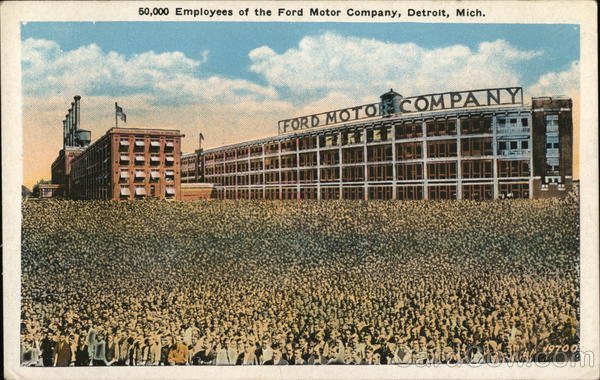

Henry Ford’un Detroit’teki 50000 kişilik meşhur fabrikasında üretim sürelerini %80’in üzerinde kısalttığı bu montaj hatları sayesinde otomobil, üretim maliyetlerinin aşırı ucuzlaması ile asilzadelerin alabileceği bir meta olmaktan çıkıp herkesin hayalini süsleyen bir ihtiyaç halini aldı. Bu sayede ulaşım ve taşımacılığın değişmesi ile modern yaşamlar, modern şehirler oluşmaya başladı. Sosyoloji kitaplarına konu olan Fordism böylece doğmuş oldu.

Tek Tip Modelden Çok Çeşitli Ürünlere

Henry Ford’un fabrikasındaki en büyük handikaplardan biri üretimdeki bu seriliğin tek renk-tek tip arabalar üretilerek sağlanmasıydı. Bu durum Henry Ford’un meşhur “İstediğiniz renk aracı benden alabilirsiniz; ancak siyah olması koşuluyla!” sözünün bir teyidi niteliğindeydi. Sonrasında pazara General Motors’un girmesi ile ürün-model-renk çeşitliliği de beraberinde geldi. 1930’larla birlikte Avrupa da oyuna katıldı ve otomobiller model ve renk itibariyle Ford da dahil olmak üzere gitgide çeşitlenmeye ve renklenmeye başladı.

Ancak Ford işleri küçük parçalara ayırarak basitleştirmeyi başaran yönteminin haricinde organizasyonel becerilerini tam manasıyla geliştirmeyi başaramadığından General Motors’un gerisinde kalmaya başlamıştı.

Kıt Kaynaklarla Ürün Çeşitliliğini Yönetmek

Amerika ve Avrupa’da bunlar olurken Japonlar, mevcut üretim yöntemlerinden farklı şekilde üretim yapmak zorundaydılar. Üretimi sadece seri hale getirmenin ötesinde İkinci Dünya Savaşı sonrası kıt Japon kaynaklarını (ekipman,malzeme vs.) iyi kullanmak, kısıtlı alana sahip Japonya topraklarında otomobil üretmek ve tüm bunları yaparken de Avrupa ve Amerika ile rekabet edebilir ürünler ortaya koymalıydılar. Japonya ile ilgili detay yazılar için buraya tıklayabilirsiniz.

Bunun için ürün çeşitliliğini sağlamanın farklı yollarına ihtiyaçları vardı. Geliştirdikleri SMED tekniği ile 1 gün süren kalıp değişim sürelerini 10 dakikaların altına indirmeyi başararak hem kapasiteyi artırdı; hem de aynı ekipmanda farklı ürünler üretmeyi mümkün kıldı.

Bırakınız Üretsinler!

Japonların diğerlerinden farklı yaptığı bir diğer konu ise montaj hatlarındaki üretim mantığındaki “kültürel bozukluklar”dı. Seri üretim adı üzerinde “seri” olmak zorundaydı ve montaj hattı asla durmamalıydı. Kalite hatası olsa bile üretim devam etmeli ve sonrasında tamir alanında bu hatalar düzeltilerek ne olursa olsun üretim rakamları yüksek tutulmalıydı.

Ancak burada kaçırılan ve Taiichi Ohno’nun fark ettiği önemli bir detay vardı. Kalite hataları olsa da “bırakınız üretsinler!” mantığı beraberinde birçok yeniden işlem israfını ve öngörülemez tamir giderlerini de beraberinde getiriyordu. Giderek kompleks hale gelen otomobillerde monte edilen her parçanın, kalite kontrol tarafından hat sonunda kontrol edilmesi mümkün değildi. Kısıtlı noktalar ile kontrol edilen ve hatası-eksiği varsa “görece” düzeltilen araçlar müşteri nezdinde olası kalite problemleri için potansiyel teşkil ediyordu.

Yerinde (Üretirken) Kalite

Ohno, hatları incelediğinde montaj esnasında kolayca giderilebilecek bir hatanın, sırf montaj devam etsin diye ertelendiği için tamir hatlarında daha uzun sürede (hem de yüksek mesai ücretleriyle) onarıldığını fark etti. Bu onarımlar tamamen yangın söndürme niteliğinde, problemi kök nedene inmeksizin yüzeysel şekilde çözen, düzeltici aktivitelerdi. Dolayısıyla aynı kalite hatasının defalarca tekrarlanması ve aynı onarım süreleri ile toplamda saatlerce zaman kaybedilmesi anlamına geliyordu.

İşte bugün çok sık konuştuğumuz Yerinde Kalite (veya Üretirken Kalite)- Built In Quality kavramının çıkış noktası, klasik montaj hatlarındaki tamir-düzeltme-onarım israflarının ortadan kaldırılmasıdır. Bu yaklaşım ilk etapta montaj hatlarının fazlasıyla duruyor olması gibi algılanabilir; ancak problemler kök nedenleri ile ortadan kaldırıldıkça bir daha aynı problemden hiç durmayacak bir montaj hattının temelleri atılmış olur.

İşi En İyi Kim Bilir?

Toyota tarzı montaj hatlarında dikkat çeken bir diğer konu da, kalite problemleri ile ilgili ilk inisiyatifin her zaman operatör tarafında olmasıydı. Taylor ve Ford’un kurguladığı seri üretim hatlarında operatörler, kas gücü ile hatların yürümesini sağlayan ve üretimi durdurmamak üzere çalıştırılması gereken kaynaklardı. Dolayısıyla kalite problemleri daha sonra çözülmesi gereken “şeyler” olduğu için operatörlerin problemleri çözmek veya hattı iyileştirmek ile ilgili bir derdi hiçbir zaman olmadı.

Ohno’nun kurguladığı hatlarda ise operatörler herhangi bir kalite problemi ile karşılaştığında Andon ipini çekerek hattı durdurma yetkisine sahip üretimin kalitesinden sorumlu ilk kişiydiler. Onlar üretimi sadece sürdürmek üzere kiralanmış kas yığını değil, fikir ve önerileri ile kaliteyi ve verimliliği iyileştirecek olan çalışanlardı. Çünkü Ohno’ya göre “Kalite kontrol edilmez yerinde üretilir!”di. İşi en iyi yapan bilir algısının oluştuğu montaj hatları hem Toyota Way’in iki temel değerinden biri olan “İnsana Saygı”nın; hem de TPS evinin ana sütunlarından biri olan Jidoka’nın orijinini oluşturmaktadır.

Liderlik ve Hat Yönetimi

Yalın Montaj hatlarının klasik montaj hatlarından ayrıştığı bir diğer önemli konu da hat liderliği kavramıdır. Klasik montaj hatları belirli bir konveyör hızıyla çalışanları tempolayıp; durmaksızın çalışma prensibine göre kurgulanmışlardı. Çalışanlar mümkün olduğunca seri ve standart bir şekilde aynı görevi tekrarlı yaparak düşünmelerine fırsat vermeyecek şekilde işle doldurulmalıydı.

Ohno’nun öncülük ettiği Yerinde Kalite kavramı, kalite hatalarını üretirken tespit etme ve ortadan kaldırma fikrini benimsediği için; karşılaşılan problemlere müdahale edecek ve hattın genel “dirliğinden” sorumlu bir Hat Lideri kavramını da beraberinde getirdi. Hat Liderleri montaj hattındaki 5-7 kişilik birimlerin liderliğini üstlenen, bu kişilerin yapmakta olduğu işlerin tamamına hakim, hattın performans ve kalitesinden sorumlu tutulan, devamsızlık ve performans dalgalanması durumunda hattaki takım üyelerine destek olan bir pozisyondaydılar. Bunun yanında iyi bir problem çözme becerisine de sahip olması gereken bu liderler 1910’larda Taylor’ın ifade etmiş olduğu kas yığınlarının oldukça ötesindeydiler. Onlar bir operatörden çok, kendi hat bölgesinin performansından sorumlu birer yöneticiydiler.

Günümüzde halen birçok fabrikada üretim yöneticisinin altında genellikle tek bir vardiya amirine bağlı 50-80-100 kişilik ekipler düşünüldüğünde bu yöntemin oldukça hiyerarşik ve sistematik bir yapının parçası olduğunu söylemek hiç de güç değil. Bu yapının detaylarını daha sonra ele alacağız.

Devamı Bir Sonraki Yazıya

Bu yazıda, Montaj Hatlarının kısa tarihçesini ve Klasik Montaj Bantlarından Yalın Montaj Hatları ve Hat Yönetimi’ne giden kavramları ele aldık. Önümüzdeki yazıda ise bir montaj hattında hattı dengelemedeki temel prensipler ile devam edeceğiz.

Bu konu ile ilgili çok daha detay bilgi edinmek ve hat yönetimini-hat dengelemeyi uygulamalı olarak öğrenmek isterseniz buraya tıklayarak Yamazumi Eğitimine kayıt olabilirsiniz.

Kaynakça

- Taylor, W. F., Bilimsel Yönetim İlkeleri, 1911

- Ohno, T., Toyota Ruhu, 1988

- Jones, D. T., Womack J., Dünyayı Değiştiren Makina, 1988

- Toyota Motor Corporation Toyota Way 2001, 2001