5S faaliyetlerinde gerekli olan ekipman ve malzemeler gereksiz olanlardan ayıklandıktan sonra geriye kalanları düzenlemek gereklidir. Ancak düzenlemek ile istiflemek kavramı birbirine karıştırılmamalıdır. 5S’in ikinci sütunu olan düzenleme sanıldığı kadar basit bir kavram değildir.

Düzenleme aynı zamanda problemleri ortaya çıkararak çalışma ortamını disipline etmeye yarayan önemli bir etmendir. 3S + 2S olarak nitelendirilebilecek 5S faaliyetlerinde disiplin ve süreklilik ilk 3S’in içinde olmadan diğer 2S’ ile temsil edilen bu kavramların varlığından bahsedilemez.

Düzenleme faaliyetlerinin kapsamında yer çizgileri, adreslemeler, tanımlar, isimlendirmeler büyük önem taşır. Kullanılacak malzemelerin gruplanması, hem aranılanların kolayca bulunarak zaman kaybının önlenmesini hem de herhangi bir karışıklık yüzünden iş kazaları veya yanlış-hatalı üretimin ortaya çıkmasını engeller.

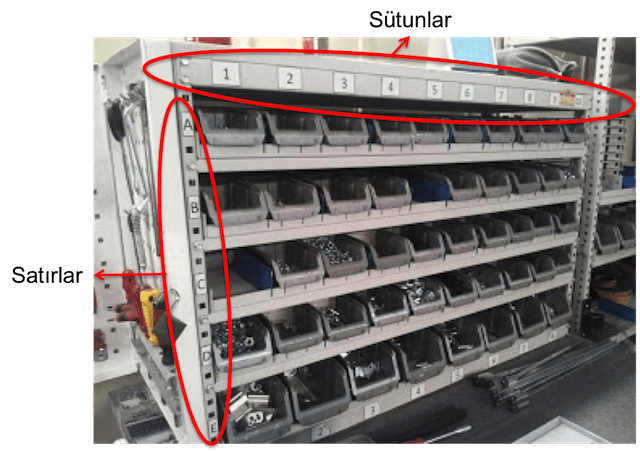

Yukarıda görülen fotoğraf birçok küçük parça ile montaj yapan bir endüstrideki adresleme çözümlerine güzel bir örnektir. Küçük çekmeceler ile depolanan bu malzemeler aynı zamanda kanban sistemi ile tetiklenerek malzeme tedarikini de sorunsuz hale getirilmesini sağlamıştır. Yatayda rakamlarla gördüğünüz satırlar ve harfler ile belirtilen sütunlar hangi çekmecenin nerede konumlanması gerektiğini kolayca belirlemeye yarar.

A4’te … parçası veya G7’deki … malzemesi gibi adreslemeler ile tanımlamalar kolay hale gelir. Hangi parçanın kayıp olduğunu bulmakla zaman harcamak ya da bu parçayı ambardaki kişiye anlatmaya-tanımlamaya çalışmakla zaman kaybetmek yerine sadece adresini söyleyerek kolayca yerine koyabilmek basit ama etkili bir çözümdür.

Düzenleme faaliyetleri elbette bu fotoğraftaki adresleme örneğiyle sınırlı değildir; ancak basit bir yöntem ile karışıklıkları gidermenin etkili bir yoludur.

5S faaliyetlerinin angraya olarak görüldüğü birçok işletmede bu tür uygulamalar “göz boyamak” ya da “kırtasiye işi” şeklinde nitelendirilse de uygulamayı hayata geçirebilrme becerisine erişmiş olan kurumlar için iş kolaylığı, pratiklik, sürekli gelişim ve disiplin yolunda atılan küçük ama önemli bir adımdır.

Sevgiler

CY

4 yorum

Buna benzer bir çözümü eski iş yerimde kaliteden sorumlu arkadaşlarım hayata geçirmeye çalışmış ve patron tarafından her yere gereksiz kağıt yapıştırmakla suçlanmışlardı. O firma hala stoklarındaki malzeme miktarını doğru olarak sayamıyor ve imalat hattı sık sık istediği ürün yerine başka bir ürünün montaj masasına gelmiş olduğunu fark ediyor.

Benim de birçok firmada tespit ederek kaleme aldığım bu sorunsalı siz de kendi örneğinizi vererek kuvvetlendirmiş oldunuz. Cok teşekkürler. Sizinle görüşüp tanışma sözüm hala aklımda. İlk ve en uygun fırsatta mailleşeceğiz inşallah

Merhaba Can Bey,

İşletmeler, yalın üretim tekniklerini uygulayarak maddi tasarruf sağlamayı amaçlıyor. Fakat yapılan iyileştirmelerde süreklilik sağlanamamaktadır. Bunun sebebi ise, 5S faaliyetlerinin tam olarak uygulanamamasıdır. Eğer, 5S faaliyetleri ile kayıplar ortadan kaldırılmaz ise yapılan iyileştirmeler süreklilik arzetmeyecektir.

Merhabalar,

5S’in stok yönetimine ve stok devir hızına katkısınıda unutmamamız gerekir diye düşünüyorum.Kendi işletmemden örnek verirsem yaklaşık 45 tonluk günlük bölüm stoğu içinde problemli,takılmış,gecikmiş ,darboğaza girmiş noktaları ofise giderken 5 dakika içerisinde hiç kimseye birşey sorma ihtiyacı olmadan tesbit edebiliyoruz ve aksiyon alabiliyoruz.Gerçektende yalın üretim içindeki belki en basit ama başarının devamını sağlayan en önemli yöntemlerden birisidir 5S.Çalışanlar bir kez hakkıyla uygulamaya başladığında ve iş yapış tarzı haline geldiğinde diğer yalın araçların çok daha rahat ve efektif kullanımına olanak sağlıyor.