Üst ve orta kademe yöneticiler üretim sahasında üretkenlikten verimlilikten konuşmak istiyorsa; bunları belirli metriklerle takip etmek zorundadır. Kilit performans göstergeleri (KPI) olarak adlandırılan bu ölçütler dizisi sayesinde adeta otomobil gösterge paneline bakarak araba kullanır gibi yöneticiler de üretimin performansını kontrol ederek bir takım müdahalelerde bulunurlar. Bu gösterge panelinin üretimdeki karşılığı Görsel Panolar‘dır. Görsel Panolar’da sergilenen üretkenlik metriklerinden biri de Toplam Ekipman Etkinliğidir.

Overall Equipment Effectiveness kelimelerinin baş harflerinden oluşan ve kısaca OEE olarak adlandırılan bu metrik sayesinde üretim yapan ekipmanın zamanını ne kadar etkin kullandığını görebilmeniz mümkündür. Verimlilik ve üretkenlik kavramları etkinlikten biraz daha farklıdır. Verimlilikte zamandan bağımsız girdilerin çıktılara olan oranı dikkate alınırken üretkenlikte zaman etkinliği de işin içine girer. Dolayısıyla etkinliği ölçmeden üretkenliğinizin ne seviyede olduğunu bilemezsiniz.

OEE değeri kısaca o ekipmanın kullanılabilirlik, kalite ve performans yüzdelerinin çarpımı ile bulunan bir yüzdesel değerdir. Bu çarpanlar üretimden alınan veriler ışığında sınıflandırılarak ortak bir zaman ekseni üzerinden oranlanır ve OEE değeri böylece hesaplanır. OEE değer boyutsuz bir sayı, bir yüzdedir. OEE seviyesinin değeri sektörden sektöre farklılık gösterebilir. Proses (continuous) endüstrileri için OEE seviyesinin parça başı(discrete) üretim yapan yerlere göre OEE seviyesinin daha yüksek olması beklenir.

OEE seviyesini izlemek kolay görünebilir; ancak asıl önemli nokta izlenen bu verilere uygun aksiyonları geliştirerek iyileştirme fırsatlarını kollamaktır. OEE seviyesinin yüksekliği ya da düşüklüğünden çok bahsi geçen etkinlik kaybının nerelerden kaynaklandığı tespit edilmelidir. Zaman etkinliği ortaya çıkan bir arızadan kaynaklı mı düştü; yoksa malzeme beklendiği için mi kayıp yaşandı. Veya model değişimi (setup) yapıldığı için mi ekipman çalışmadı; ya da makina orijinal hızından daha yavaş mı ilerlediği için hedeflenen üretim çıktısı gerçekleştirilemedi?

Ancak bu sorular cevaplanarak ve bu soruların cevapları analiz edilerek doğru aksiyonlara ulaşılabilir.

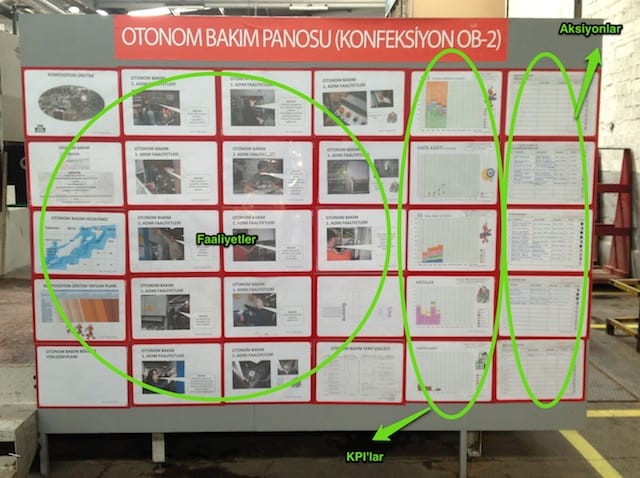

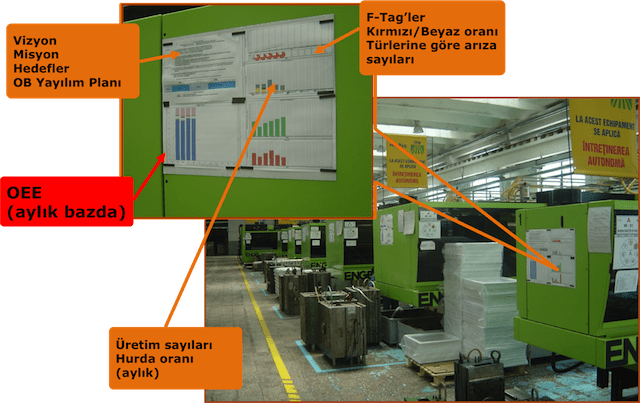

Bu soruların cevabını ancak sahada izlenen göstergeler verebilir. Aşağıdaki fotoğrafta makina başında izlenen OEE verilerinin göstergesini görüyorsunuz. Bu verileri bu tabloya işleyen operatörler işaretleme işini bizzat kendileri yaparak hem çalıştıkları ekipmanın performansından kendilerini sorumlu hissetmektedirler hem de makinalarını sahiplenerek olası bir problem için teyakkuzda bulunmaktadırlar. Büyük panolarda izlenen verilerden birçok veriden biri de OEE‘dir.Bu büyük panolarda, makina başı OEE izlenenlerden farklı olarak yanında bir de aksiyon tablosu bulunur. Büyük panoda rutin değerlendirmelerini yapan saha yöneticileri tespit ettikleri problemle ilgili yapılan ilk değerlendirme ve alıncak aksiyonlar bu tabloya işleyerek saatler süren toplantıların önüne geçilmiş olurlar. Burada birbirlerine birçok soru sorarak aksiyon almaya çalışırlar ve aksiyonu bir tarihe terminlerler.

Emir komuta zinciri üzerinden sorunun NE olduğu belirlenip; bu sorunun NASIL çözüleceği konusu üzerinde aksiyonlar ivedilikle alınmalıdır. Aksi halde aksiyon almadan izlenen OEE verileri; gözünüzün önünde benzin göstergesi olmasına, birkaç kilometre GERİDE bir benzin istasyonu olmasına rağmen araç tekledikten sonra “Acaba neden yolda kaldım?” demekten farksızdır.